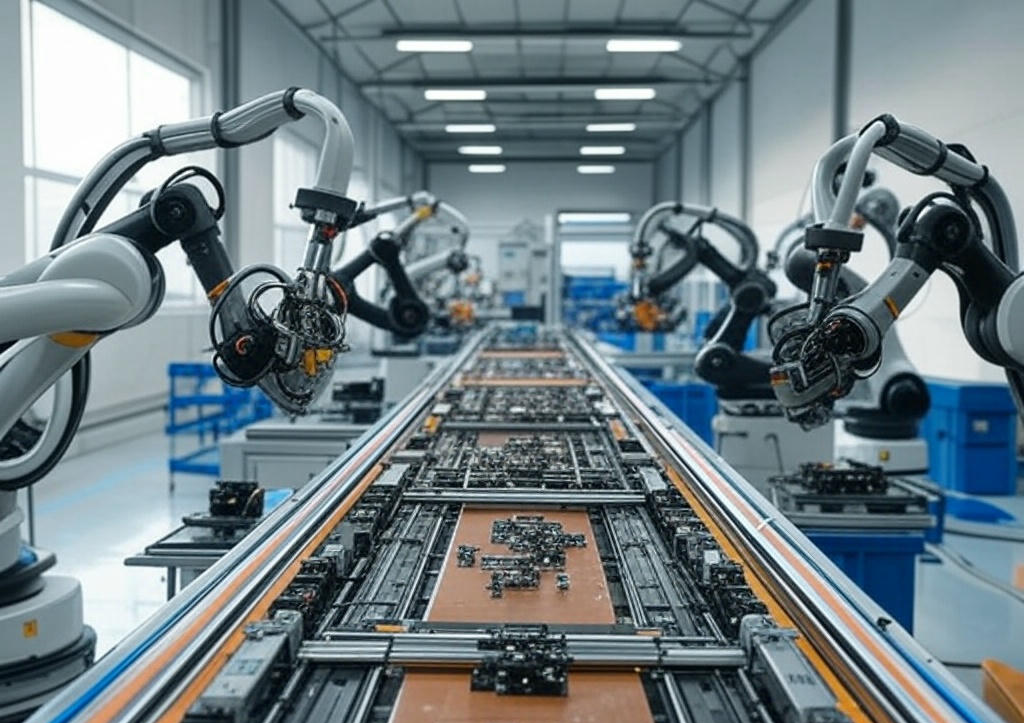

制造行业面临表面缺陷检测效率低、人工依赖重、安全管理难等问题。通过引入AI视觉技术,实现产线产品表面缺陷的实时检测与分析,提升质量一致性,降低次品率。部署AI视觉监控系统,规范配装流程,实时监测人员行为,预警异常操作和入侵风险,保障生产安全。整体提升检测效率与管理水平,降低人力成本,助力制造企业实现降本增效与智能化升级。

1. 表面缺陷检测痛点:传统人工检测方式效率低,受人工经验和疲劳影响,容易出现漏检或误判,导致产品质量参差不齐。此外,检测过程缺乏数据积累和实时监测能力,无法有效追踪缺陷成因,难以进行生产优化和质量改进,影响整体生产效率和成本控制。

2. 安全生产管理难题:制造行业的安全管理高度依赖人工监控,如配装检测依赖目测,容易因人为疏忽导致装配错误或安全隐患。同时,工厂现场人员流动性大,传统监管方式存在盲区,难以及时发现违规操作、人员入侵等安全风险,增加事故发生的概率。

3. 设备维护与故障预测难:传统设备运维模式以定期检修为主,难以实现精准的预测性维护,往往在设备发生故障后才进行维修,导致生产线停机时间延长,影响生产效率。此外,设备运行数据分散,缺乏智能分析手段,无法及时识别潜在故障风险,增加运维成本。

4. 供应链协同与生产调度复杂:制造行业的生产流程涉及多个环节,原材料供应、生产排程、仓储管理等环节需紧密配合。但由于供应链信息流通不畅,数据更新不及时,容易导致库存积压、原料短缺或生产排程不合理,影响生产效率和交付周期,增加企业经营风险。